- Producten

- Markten

- Nieuws

- Tools & documenten

- Duurzaamheid

- Over Nexans

- Zoeken

- Neem contact op

- Vergelijken

- Inloggen

Industry 4.0, de digitale revolutie

Nexans verbetert haar fabrieksprocessen met behulp van data

Na dertig jaar waarin de westerse landen zich focusten op de kenniseconomie, vindt er in landen zoals de Verenigde Staten en Frankrijk een omslag plaats. Lokale productie krijgt hernieuwde waardering, terwijl tegelijk de industriële sector een digitale revolutie doormaakt, gedreven door slim gebruik van (big) data, AI en andere technologische vooruitgang. Nexans, altijd al toegewijd aan lokale productie, gaat een stap verder door haar E3-managementmodel te integreren in een op Industry 4.0 gebaseerde verbetering van haar industriële infrastructuur.

Bij het begrip 'digitale revolutie' denken we aan alle informatie waarmee we dag in dag uit overspoeld worden; van baanbrekende smartphones en innovatieve multi-cookers tot doorbraken op het gebied van kunstmatige intelligentie (AI). In de zakenwereld is dit onderwerp pas recentelijk prominenter geworden, met felle debatten over de impact van AI op bedrijfsactiviteiten en de verwachte automatisering op diverse gebieden, zoals programmeren, boekhouden, geneeskunde en recht.

Vreemd genoeg staat de industrie minder in de schijnwerpers in deze discussie. Toch is het onderwerp van cruciaal belang. Niet alleen voor de werkgelegenheid, innovatie en winstgevendheid, maar ook voor de soevereiniteit. De gebeurtenissen rondom de COVID-19-pandemie hebben Europese landen wakker geschud over hun economische en strategische afhankelijkheid, met name gezien de spanningen tussen China en de Verenigde Staten. Productiefaciliteiten spelen een belangrijke rol bij het aanpassen van onze economieën aan deze nieuwe technologische orde.

De heruitvinding van de industrie via Industry 4.0

Veranderingen in productie vallen altijd samen met technologische doorbraken. Dit patroon vond al plaats bij twee eerdere industriële revoluties. Stoommachines en de eerste fabrieken werden opgevolgd door elektriciteit, werktuigmachines en massaproductie, en zorgden zo voor een forse verhoging van de productiviteit. Vanaf eind jaren ’50 van de vorige zorgden elektronica en automatisering voor een volgende revolutie. Nieuwe elektronische technologie en computers maakten de productie veel efficiënter.

De vierde revolutie, die momenteel plaatsvindt, tilt de automatisering naar een veel hoger niveau. Hier is bij Nexans ook extra aandacht voor het vervangen van fossiele brandstoffen door duurzaam opgewekte energie. In Industry 4.0 wordt maximaal gebruik gemaakt van een belangrijke nieuwe bron: bedrijfsdata (Corporate Data). Dit wordt mogelijk gemaakt door de krachtige combinatie van geavanceerde technologieën:

- razendsnelle infrastructuur (zoals glasvezel voor vaste verbindingen en 5G voor mobiel);

- datahosting en grootschalige dataverwerking (Cloud, Big Data, AI);

- gedecentraliseerde intelligentie, Smart Objects / IoT apparaten;

- innovatieve vormen van interactie tussen mens en machine (mixed reality door middel van digital twinning en avatars).

Deze lawine van innovaties maakt de weg vrij voor een complete vernieuwing van de manier waarop bedrijven werken, met nadruk op alle productieprocessen. Voor veel industriële grootmachten is dit nu een prioriteit. Het is niet toevallig dat Duitsland in 2011 het eerste Industry 4.0-plan lanceerde om de toonaangevende positie van de nationale industrie te handhaven. Met dezelfde intentie investeert China in hoogwaardige fabrieken om de industriële kracht te handhaven en tevens het groeiende tekort aan arbeidskrachten aan te pakken. Frankrijk heeft in 2015 voor een vergelijkbare strategie gekozen met de Alliance Industrie du Futur (Alliantie voor de Industrie van de Toekomst), een groep van 32.000 bedrijven die elk jaar samenkomen op de Global Industry-vakbeurs. Tijdens de editie van 2023, die afgelopen maart in Lyon plaatsvond, stond Nexans in de schijnwerpers met twee Golden Tech Awards in de categorieën ‘Designer’ en ‘Maker’.

Nexans 4.0 op koers naar 2025

Deze doelstellingen maken deel uit van een nieuwe strategie waar iedereen binnen Nexans mee te maken krijgt. De Groep richt zich op wereldwijde digitale integratie van alle facetten van het bedrijf en haar bijbehorende ecosysteem. Ze wil hiermee procesvereenvoudiging, verhoogde productiviteit en betere prestaties en respons bereiken, maar ook de veiligheid verbeteren en overbodige handelingen beperken. Met het beter anticiperen op en plannen van productieonderbrekingen (bijvoorbeeld door voorspellend onderhoud), moeten een efficiënter voorraadbeheer en betere klanttevredenheid bereikt worden.

In een recente enquête onder Franse bedrijven gaf 98% van de respondenten aan al initiatieven rond Industry 4.0 te hebben gepland of genomen (7e editie van de Wavestone barometer over Industry 4.0, uitgevoerd in samenwerking met Bpifrance en France Industrie). De belangrijkste genoemde motivaties zijn industriële prestatie (voor 30% van de respondenten) en databeheer (27%). Merk op dat ecologische impact en energieprestaties (15%) dit jaar op de derde plek kwamen.

De Nexans Groep heeft eind 2020 de eerste stap naar deze transformatie gezet door een samenwerkingsverband aan te gaan met Schneider Electric, een partner met bewezen ervaring in het transformeren van haar eigen industriële processen. De transformatie bij Schneider Electric legt de focus op verbeterde betrouwbaarheid, productiviteit en beschikbaarheid door voorspellend onderhoud. Hierbij wordt ook efficiënter omgegaan met energie en biedt het tevens bescherming tegen cyberaanvallen.

De eerste grote investeringen werden in pilotprojecten in Autun (Frankrijk) en Grimsås (Zweden) gedaan. Na een positieve evaluatie is het plan op nog eens acht vestigingen uitgerold. Jaarlijks worden vanaf nu twaalf tot vijftien locaties geüpgraded, zodat tegen eind 2025 alle 45 fabrieken van de Groep op vier continenten gereed zullen zijn.

Aan de basis van de fundamentele veranderingen ligt het gebruik van data van de Nexans Groep. Het gebruik en de verwerking van deze big data is een kernpunt van de nieuwe industriële revolutie. Hoewel het percentage data dat door de Groep wordt gebruikt tussen 2019 en 2023 is gestegen van 5% naar 10%, is het doel om in 2026 70% te halen.

“ We benaderen de digitale transformatie van de Groep op twee niveaus. Ten eerste door nieuwe technologieën te integreren in onze activiteiten en ten tweede door een omgeving te creëren waarin samenwerking centraal staat. ”

Vincent Dessale

Chief Operating Officer van NexansDeze aanpak verbindt productietools met behulp van IoT en AI, terwijl medewerkers de controle terugnemen via dashboards, beslissingsondersteunende indicatoren en kwaliteits- en veiligheidsmonitoring. Ook worden er inspanningen geleverd om de reactietijd en de doorlooptijd te verkorten.

Revolutie: wat verandert daadwerkelijk op de werkvloer?

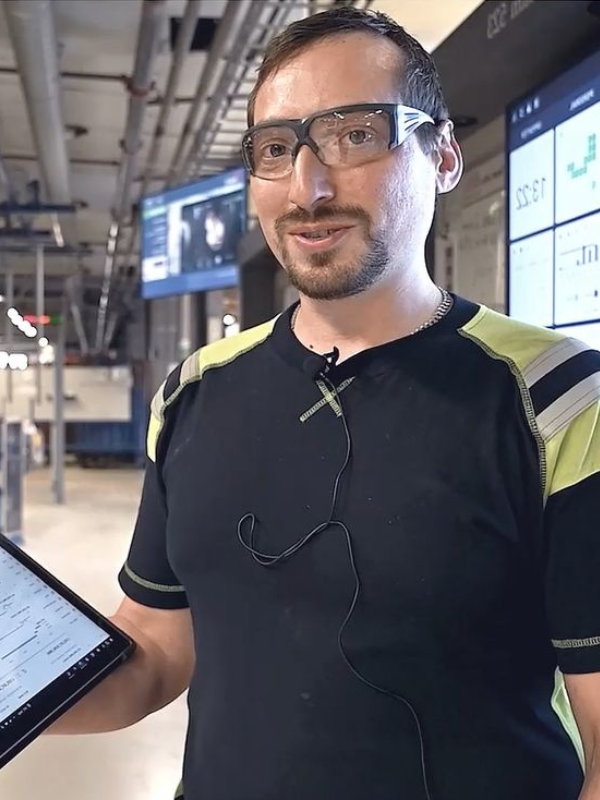

Ten eerste gaat de dagelijkse manier van werken veranderen. De transformatie draait namelijk niet alleen om technologie, ook al worden meer machines met elkaar verbonden en worden AI-gestuurde robots geïntroduceerd in fabrieken die samen met zelfrijdende vorkheftrucks dag en nacht door de gangpaden van de logistieke centra zullen gaan rijden. De meest spectaculaire veranderingen zullen betrekking hebben op werknemers van vlees en bloed, die gaan werken op plekken vol schermen, tablets en slimme brillen.

Dit onderwerp ligt gevoelig omdat het succes zal afhangen van hoe goed mensen naast machines kunnen werken. Dit wordt soms al Industry 5.0 genoemd. Het doel is om de digitale transformatie uit te breiden en te versterken door betere samenwerking tussen mensen en machines mogelijk te maken, zonder daarbij creativiteit en welzijn over het hoofd te zien.

In het Nexans-project wordt hier vanaf het begin rekening mee gehouden. Er worden diverse zaken ontwikkeld, zoals:

- Realtime dashboards bewaken de soepele werking van de productielijnen, nu nog per fabriek, maar in de toekomst wereldwijd beschikbaar vanuit alle productielocaties van de Groep.

- Via een intern sociaal netwerk hebben operators toegang tot video’s, instructies en trainingen. Via een chatforum kunnen gebruikers rechtstreeks vragen stellen aan de online community. Het forum is van onschatbare waarde voor het delen van de beste werkwijzen en sneller vinden van oplossingen voor problemen. Een intern sociaal netwerk draagt bij aan een betere kennisoverdracht tussen operators, overig personeel en management en aan een soepel verloop van dagelijkse taken. Tegelijkertijd ondersteunt het medewerkers in het vergroten van hun zelfredzaamheid.

- Slimme brillen zorgen voor een directe verbinding tussen operators en experts, waardoor er op elk moment ondersteuning gegeven kan worden. Op deze manier kunnen gevoelige productiefasen of dringende productieproblemen door middel van augmented reality (AR) worden opgevolgd, wat stressvolle situaties kan voorkomen.

In deze belangrijke fase proberen we via digitalisering de repetitieve werkzaamheden van operators te beperken, waardoor zij zich meer kunnen richten op taken met een hogere toegevoegde waarde. Deze digitale transformatie zal ook een rol spelen in het vergroten van de aantrekkingskracht van ons bedrijf op de jongere, meer digitaal ingestelde generatie. Tegelijk krijgen we de kans om functieprofielen te verrijken, de tijd die aan machines wordt besteed te verminderen en vaardigheden te verbeteren middels passende trainingsprogramma's.

Nexans zorgt ervoor dat haar benadering van Industry 4.0 in overeenstemming is met haar E3-managementmodel. Dit model integreert de aspecten van Environment (Milieu), Engagement (Betrokkenheid) en Economy (Economie) in plaats van ze tegen elkaar af te zetten. Op deze manier zal Nexans haar productiemiddelen optimaal kunnen benutten en zelfs verder gaan dan Industry 4.0!

Lionel Fomperie, Group Industrial Strategy Director bij Nexans, en Thomas Wagner, de Nexans IS Performance Director, geven in deze video een algemene uitleg van het programma en leggen uit hoe afdeling Operations samenwerkt met IT/OT om IT/OT- en Cybersecurity-platforms te genereren.

Lionel Fomperie (Group Industrial Strategy Director), Chao Li (Digital Development Engineer) en Olivier Ameline (Nexans Excellence Way Director) leiden ons door drie praktijksituaties:

- Unified Operation Cockpit (UOC);

- MES Performance (Manufacturing Execution System);

- SQDCE Digital board: S voor Safety (Veiligheid), Q voor Quality (Kwaliteit), D voor Delay (Vertraging), C voor Costs (Kosten) en E voor Environment (Milieu).

Lionel Fomperie (Group Industrial Strategy Director), Chao Li (Digital Development Engineer) en Olivier Ameline (Nexans Excellence Way Director) leiden ons door drie praktijksituaties:

- Unified Operation Cockpit (UOC);

- MES Performance (Manufacturing Execution System);

- SQDCE Digital board: S voor Safety (Veiligheid), Q voor Quality (Kwaliteit), D voor Delay (Vertraging), C voor Costs (Kosten) en E voor Environment (Milieu).

Het digitale transformatieprogramma ondersteunt onze operators en maakt hun werk gemakkelijker door toegang tot alle benodigde documenten te vergemakkelijken en productie op afstand mogelijk te maken.

Ontdek samen met Chao Li, Digital Development Engineer, en Mylène Iller, Productie Operator in Autun (Frankrijk), hoe het leven van operators wordt vereenvoudigd.

Chao Li, Digital Development Engineer, en Tobias Karlsson, Operator Predictive Maintenance in Grimsås, leggen uit hoe voorspellend onderhoud is geïmplementeerd in onze fabriek in Zweden. Het doel is om de belangrijkste productie-indicatoren zoals temperatuur, druk en tractie te monitoren om veranderingen in de trends van deze parameters te detecteren.

Chao Li, Digital Development Engineer, en Tobias Karlsson, Operator Predictive Maintenance in Grimsås, leggen uit hoe voorspellend onderhoud is geïmplementeerd in onze fabriek in Zweden. Het doel is om de belangrijkste productie-indicatoren zoals temperatuur, druk en tractie te monitoren om veranderingen in de trends van deze parameters te detecteren.

Onze websites

Kies het land voor lokale producten en oplossingen

-

Africa

- Africa

- Ghana

- Ivory Coast

- Morocco

- North West Africa

- Americas

- Asia

- Europe

- Oceania